Примерът, който ще бъде разгледан се отнася за производство, което шие калъфи за подглавници за автомобили. Обемите, с които се работи са големи – около 20 хиляди на ден от 500 оператора. Преди въвеждането на издърпваща система хаоса в производствените линии създаваше много проблеми като:

- натрупване на огромно количество материали в производствените линии

- изоставане с производствения план и невъзможност да се спазва FIFO

- неяснота относно изпълнението на зададения план

- загуба на време в търсене на необходими материали за производство

- недостиг на пространство

- свръх натоварване на логистиците и заготвителите

Работата се организираше по следния начин. Плановикът на база на клиентските поръчки постъпили в системата прави седмично планиране. Планът се разпечатва и се раздава на 7-те началник линии, на началник смяна, на заготвителите – хората, които окомплектоват изкройките нужни за да се ушият калъфите и на логистиците – хората, които доставят заготвените материали от цеха за заготовки в производството. Всеки има един и същи план и се стреми да го спази без да се интересува дали следващият след него е готов т. е. заготвителите заготвят, тези продукти, които се заготвят по-лесно и по-бързо, а логистиката вкарва в производството всичко, което е заготвено без да се интересува дали операторите са ушили предходното и дали въобще имат нужда. Всичко това е предпоставка за хаоса описан преди малко. Описаната ситуацията напълно отговаря на т. нар. ИЗБУТВАЩА система.

ИЗДЪРПВАЩАТА система е решение, което ще улесни максимално работата. Сега с помощта на снимки ще ви представим как работи системата.

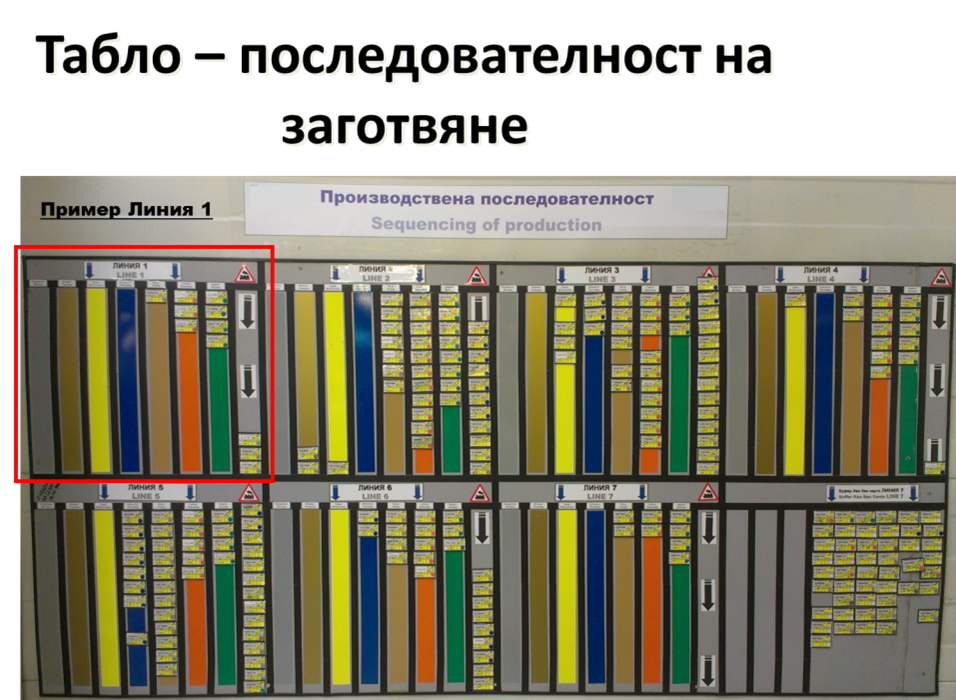

Създаде се метално табло, на което с магнитни Кан бан карти се визуализира производствения план за всяка линия. Таблото е поставено в цеха за заготовка на изкройки.

Ще разгледаме ситуацията в Линия 1.

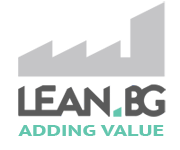

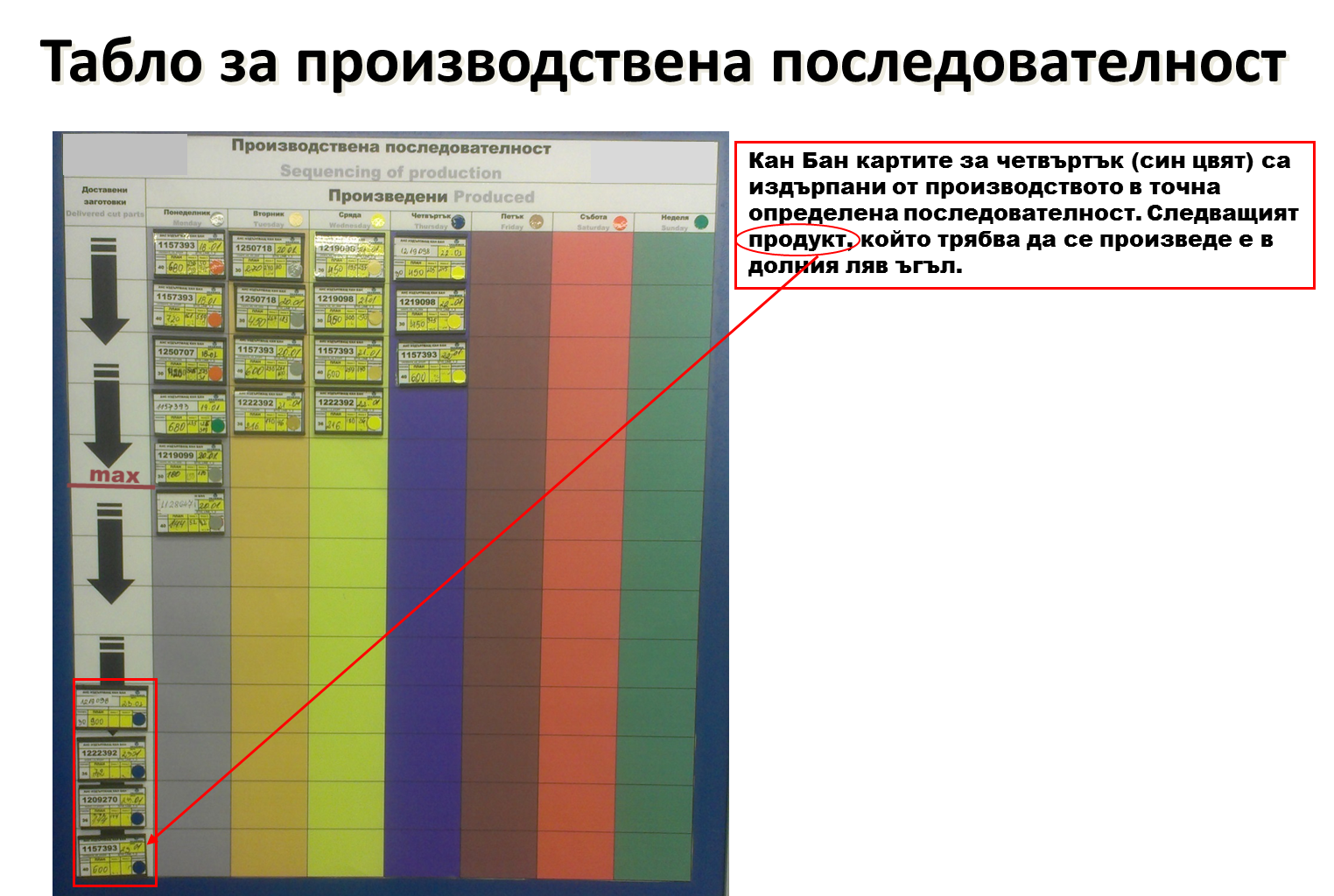

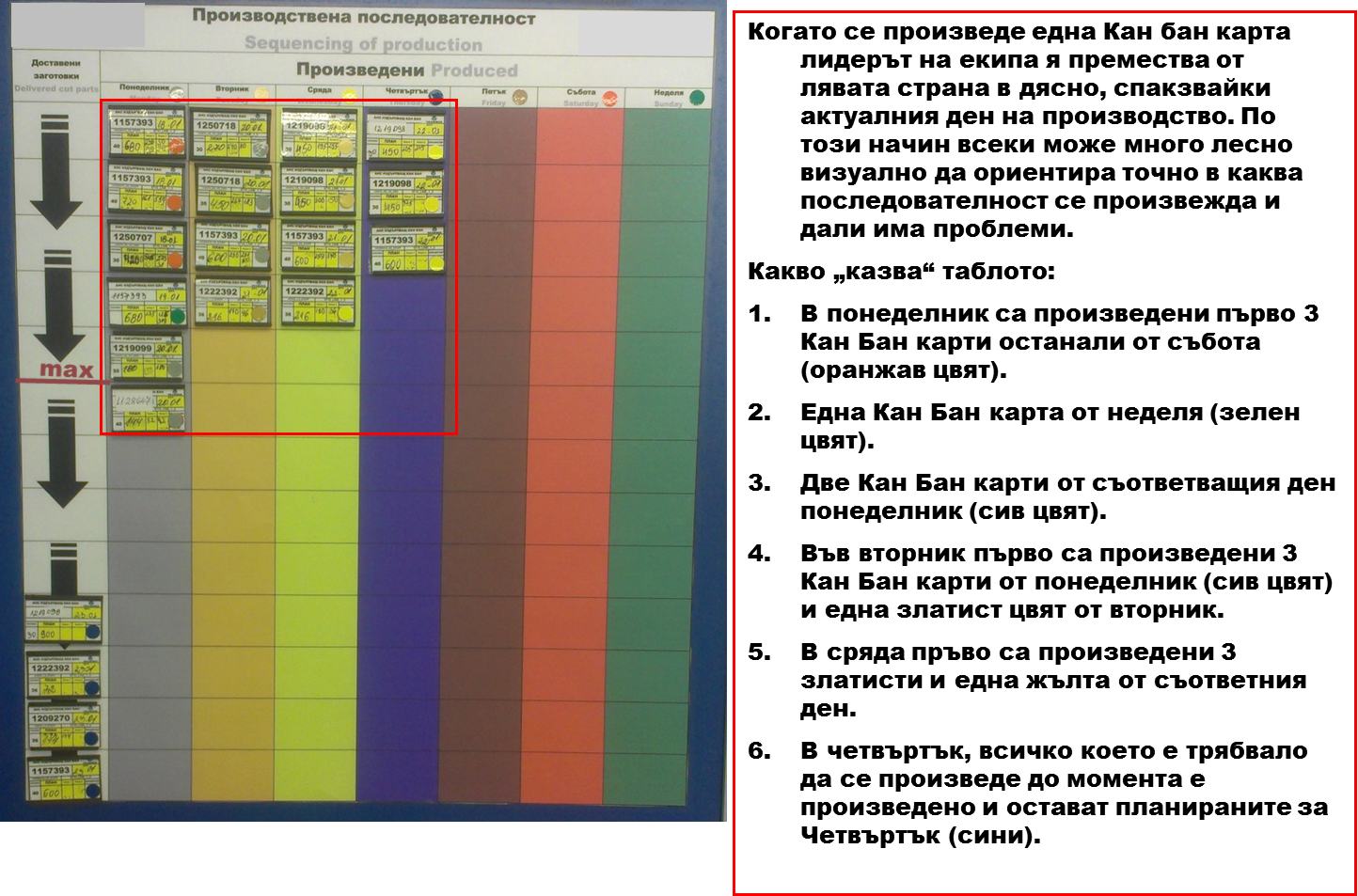

До тук разгледахме част от таблото, което се намира в помещението за заготовка, а ще видим как то си комуникира с таблото в линията. За всяка линия си има отделно табло, което се нарича „Табло за производствена последователност“. Отново продължаваме да следим случващото се в Линия 1.

Резултатите, които се постигнаха:

- Седмичният хартиен план вече не съществува, не се губи време в четене, отмятане и проверка до къде сме стигнали, какво трябва да се подготви и какво следва да бъде произведено.

- Визуален мениджмънт – много лесно ръководителите се ориентират какво се случва в производствените участъци.

- Издърпващата система не позволява в производствените линии да се натрупват заготовки, които все още не са нужни и са предпоставка за хаус и загуба на време в търсене.

- Ръководителят на екипа с леснота следи производствената последователност.

- Операторите вече не избират най-лесните изделия , а следват последователност определена от крайния клиент.

- Задоволеността на клиента се подобрява.

Както виждате при създаването на издърпващи системи трябва да сте много изобретателни. Няма общо валидни решения, така че основното е да се спазва принципа на издърпване и да се работи в екип.