отдолу може да видите превод на английски език

Лийн проект в хранително-вкусовата промишленост

На няколко места попадахме на коментари, че лийн инструментите не се прилагат в хранително-вкусовата индустрия (ХВП). Целта на статията е опровергаем тези твърдения и да споделим накратко ефектите, които могат да бъдат постигнати там.

В средно голяма фирма от ХВП, произвеждаща десертни блокчета, започнахме проект за подобряване на организацията, чрез лийн инструментите. Фирмата е сравнително млада – на около 5 години, произвежда иновативен продукт и бързо се разраства.

Досега не бе отделяно голямо внимание на ефективността на производството. Видимо линиите създаващи добавена стойност не бяха балансирани добре, от което се получаваха моментни натрупвания на незавършено производство, непълно натоварване на операторите, забавяне и недостиг на някои материали, водещо до престои на линията и на хората в цеха.

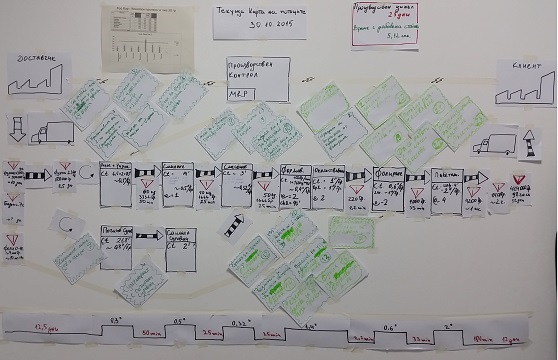

Проекта включи:

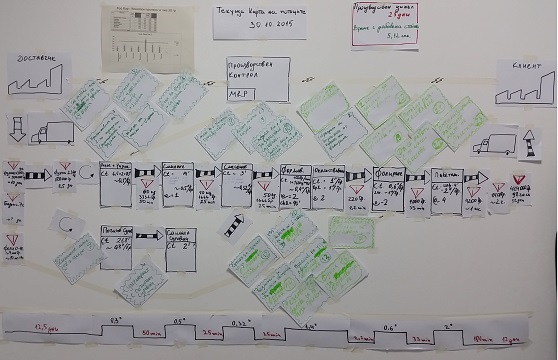

- анализ на потоците и на времената на операциите;

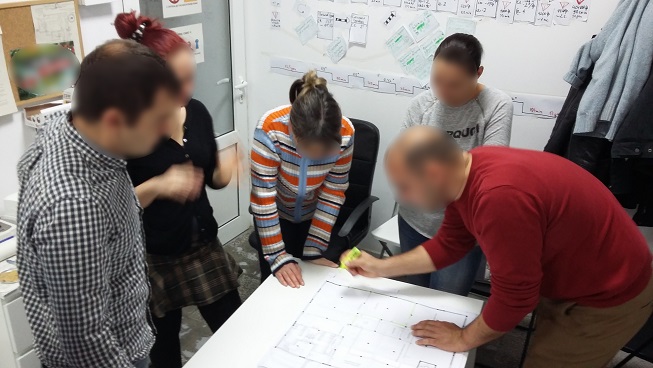

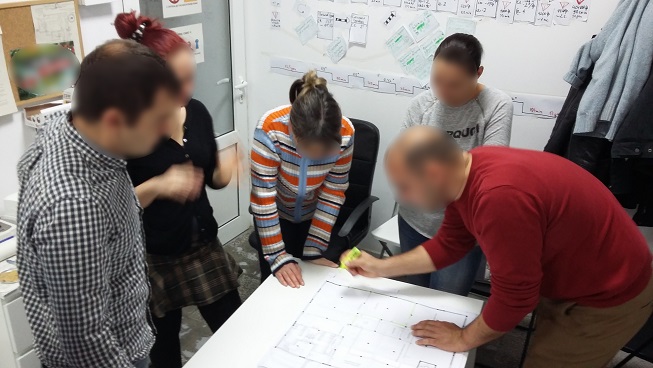

- подобряване на подовия план на производството;

- балансиране на натовареността на операторите;

- създаване на издърпващи системи (кан-бан) за основни материали и заготовки;

- 5S по отделните работни места.

Характерно тук е, че тези инструменти бяха синхронизирани със санитарните изисквания типични за отрасъла.

По думите на производствения мениджър основните ефекти от приложението на лийн инструмените в предприятието са следните:

- „Постигнахме много добра поточност на продуктите – елиминирахме излишните разнасяния на материали из помещенията.

- В моделната линия подобрихме производителността на труда с около 20%. В пакетажната дейност подобрението е в същите граници.

- Въвеждането на Кан-бан при заготвените материали ни помогна многоза посигуряване на суровини по всяко време без презапасяване и без нарушаване на санитарните изисквания. Вече

Кан-бан за заготвени материали в хранително-вкусовата промишленост няма нужда да се спира производството за да се правят заготовки, а от друга страна не държим голям запас от тях.

- Работа в такт. Убедихме се, че е възможно да се постигне по-добра производителност на труда при синхронизирана работа, дори при по-ниска скорост на машините.

- Подредихме и организирахме складовете.

- Прецизирахме количеството суровини и материали на склад. Преди се случваше да оставаме без основни материали и да спираме работа, тъй като срокът на доставка е 3 месеца. Сега с лийн инструментите определихме моментите кога да поръчаме материали за склада, така че да не се презапасяваме и там.

- 5S ни помогна да сме по-подредени и организирани.“

С това се надяваме, да сме убедили колегите от ХВП, че тя като възможности за подобрение и приложение на лийн инструментите не е много по-различна от останалите в т.ч. автомобилната индустрия.

[:en]

Lean project in food industry

At several occasions we’ve come across comments that the Lean tools are not being applied in the food industry in Bulgaria. The aim of the post is to disprove these statements and to share in short the effects that can be achieved there.

In an average size company producing sweet blocks we started a project for improving the organization through the Lean tools. The company is relatively young – at about 5 years old, it produces an innovative product and is growing fast.

Till now big attention was not given to the effectiveness of the production. Visibly the Value-adding lines were not well balanced, and many different wastes were happening: piles of Inventory (work in progress) at certain moments, uneven and incomplete operators’ loading, delaying and shortage of some materials leading to downtime of machines and people in the shopfloor.

The Lean Project included:

- Analysis of the flow and timing of the operations;

- Improvement of the layout of the production;

- Balancing of the load of the operators;

- Creation of pull systems (Kan-ban) for the main materials and sub-products;

- 5S introduction at workstations.

Distinctively for the project – these tools were synchronized with the sanitary requirements typical for that industry.

By the words of the production manager the main effects of the application of the Lean tools are the following:

- „We achieved very good flow of the products – we eliminated unnecessary handling and transport of materials in the shopfloor.

- In the pilot line the labor productivity was increased at about 20%. In the packing activities the improvement was with the same scope.

- The introduction of Kan-ban for the materials and sub-products helped us a lot to have available all needed materials at any time without overstocking and violation of the hygiene requirements. Already there is no need to stop the production to prepare sub-products and from the other side we do not keep big inventory of them.

- Working in a takt. We are convinced now that it is possible to achieve better labor productivity if the work is synchronized, even if the pace of some machines is reduced.

- We arranged and organized the warehouses.

- We optimized the quantities of materials in the stores. Before it was happening that we were left without main materials and had to stop work as the lead time of some materials is 3 months. By using the lean tools we defined the reorder points for the materials in a way to prevent overstocking also.

- 5S helped us to be more orderly and organized.“

With all this we hope that we have convinced the colleagues regarding possibilities for improvement and Lean application the food industry is not much different from the other industries including the automotive.

[:]