| ИНВЕНТАР В ПРОИЗВОДСТВОТО | |||||

| Показател | Единици | 2013 | 2014 | Разлика | % Разлика |

| A | B | C | D | E=C-D | F=E/C % |

| Детайли в „Пилотната линия“ |

(бр.) | 229,265 | 41,558 | -187,707 | -82% |

| Детайли в цялото производство | (бр.) | 435,650 | 111,943 | -323,707 | -74% |

| Стойност на детайлите в „Пилотната линия“ | (лв.) | 506,649 | 144,322 | -362,327 | -72% |

| Стойност на детайлите в цялото производство | (лв.) | 1,111,163 | 445,983 | -665,180 | -60% |

| Детайли в склада за „Пилотната линия“ | (бр.) | 164,828 | 34,556 | -130,272 | -79% |

| Стойност на детайлите в склада за „Пилотната линия“ | (лв.) | 185358 | 36154 | -149,204 | -80% |

Lean оптимизация на производството и „Точно навреме“ (Just in Time).

Анализ, планиране, реализация, оптимизация на потоци. Резултати.

Проектът (Lean оптимизация на производството), който ще Ви представим цели да Ви запознае чрез реален пример с основните стадии, които включва внедряването на нашия модел – „Производство от световна класа“. Проектът се реализира в едно българско предприятие с масово производство, стартирайки в началото на 2014 г и за завърши средата на 2015 година.

Бяхме поканени от мениджмънта на предприятието с искане да консултираме там внедряването на Лийн производство – (Lean manufacturing). На началната ни среща бяха загатнати основните проблеми – ниска производителност на труда, трудности в изпълнението на поръчките, голяма номенклатура, нужда да се работи с големи и малки по обем поръчки едновременно.

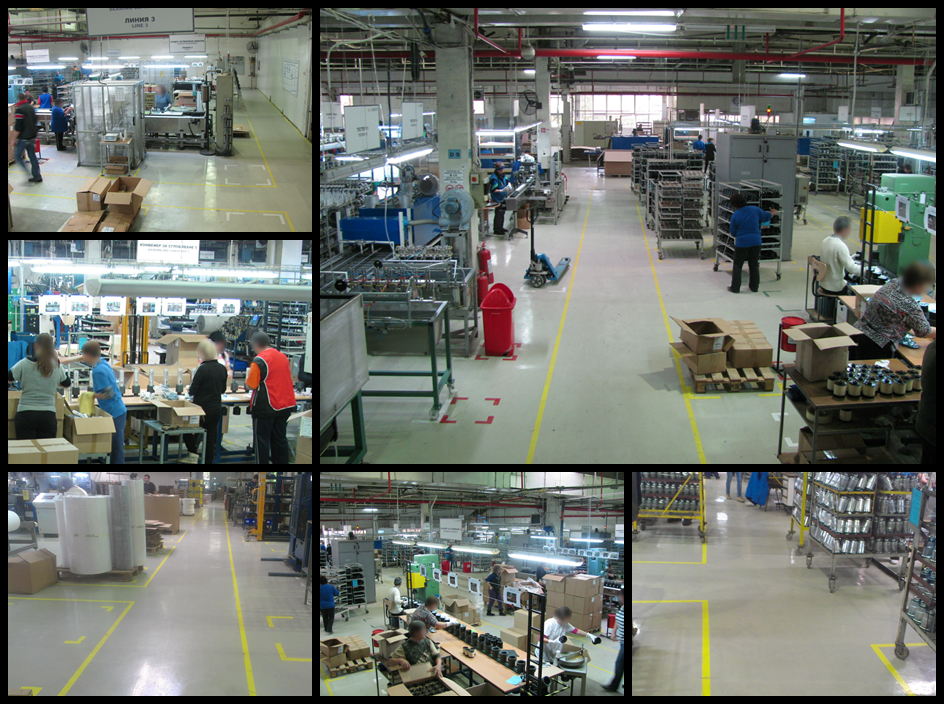

Когато посетихме производството това, което ни направи впечатление беше липсата на яснота за потока на материалите от една страна и големия обем незавършено производство (НЗП) в линията от друга. Буквално беше трудно да се видят операторите и машините от камарите с материали и полуфабрикати. Производителността на труда беше ниска – около 50% от движенията на хората видимо не носеха добавена стойност към продукта (придвижване, пренасяне, прехвърляне на материали, изчакване и пр.).

Започнахме със запознаване на екипа на фирмата с принципите и техниките в Lean, чрез съкратен 3-дневен семинар, базиран на основния ни курс от обучения. Семинарът беше фокусиран върху модулите, които смятахме, че са от най-голямо значение за фирмата.

Тъй като предприятието е голямо, с ръководството решихме внедряването да става поетапно в производствените отдели. Затова след семинара определихме „пилотна зона“ за внедряване, избрахме тим лидер и формирахме екип от специалисти работещи в зоната. Те трябваше с наше съдействие да направят Lean трансформацията там.

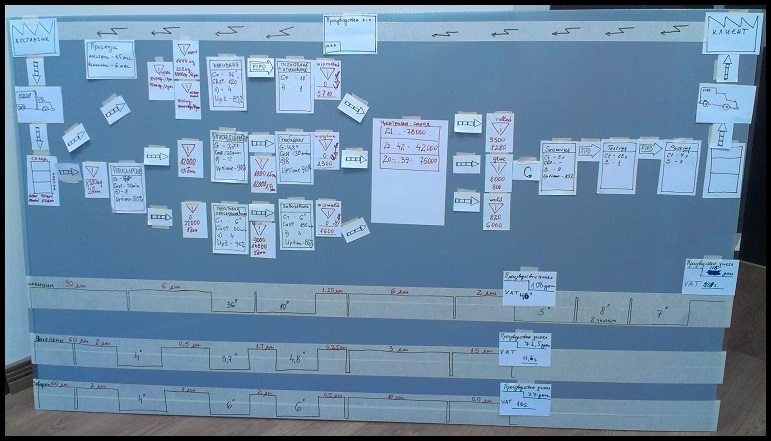

Пристъпихме към анализ на текущото състояние и разработване на картата на потока с добавена стойност – VSM. Анализът показа големи „излишъци“ по целия поток на материалите с много НЗП. Засичанията на времената на операциите показаха големи дисбаланси и изчакване на операторите. Отделно затрупването на линиите с НЗП допълнително влошаваше производителността на труда.

Самата структура на производството съдействаше за тези проблеми. С течение на времето фирмата бе преминала през период на интензивен растеж и групирането на машините е правено с оглед на технологичната специализация в участъците.

След анализ на тези проблеми решихме, че основната роля тук ще играе модулът Производство „Точно навреме“.

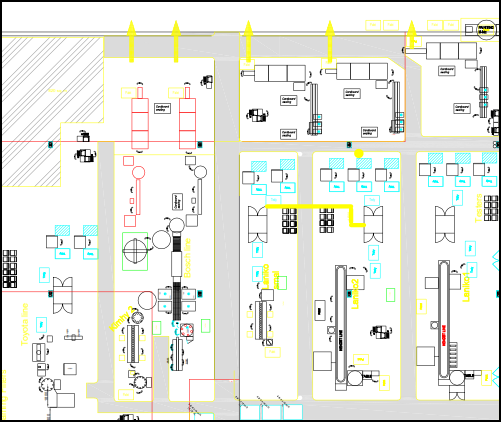

Внедряването започнахме с обмисляне на нова производтсвена структура и одобрение на нов генерален план (layout) на „пилотната зона“. Интересен момент в работата ни беше, че преди да започнем проекта, ръководството на предприятието обсъждаше варианти и беше склонно да инвестира в разширяване на сградата на цеха, за да се решат проблемите с организацията и потока на материалите. По наше мнение това бе ненужно и средствата инвестирани за това биха били излишни. Екипът на фирмата, с насоки от наша страна, разработи нов план за разпределение на машините, в който бе заложено на продуктова специализация на участъците. Ясно стана, че и в сегашното пространство може да се постигне добра организация на основната дейност, а впоследствие се оказа, че пространството е достатъчно дори и за монтиране на нови машини.

В допълнение на първоначалните анализи, бяха направени редица други анализи за продуктовата номенклатура и цикличните времена по операциите, за да се постигне оптимално разпределение на работата по линиите и да се балансира натоварването на операторите.

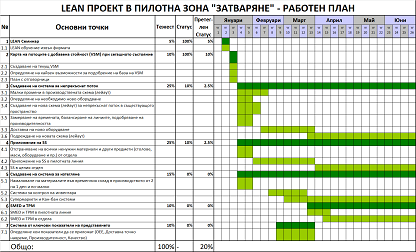

За реализацията на промяната направихме работен план. В него включихме като отделни точки всички Lean инструменти, които следваше да се внедрят. Ето някои от дейностите, които покриваха: внедряването на новата структура, анализ на операциите, подобряване на микро-организацията на работните места, подобряване състоянието на машините, приемане на основни принципи за производствено планиране и нивелиране, намаляване на инвентара между линиите и пр.

Изпълението на плана отне около 6 месеца. В хода му бяха правени допълнителни анализи, които наложиха корекции на дейностите. След реализацията му „пилотната зона“ бе напълно променена. Клиентите на фирмата коментираха, че виждат едно ново производство.

След Lean трансформацията на зоната, се пристъпи към разгръщането на проекта и в останалите участъци. Аналогично и там се започна с анализ на състоянието, VSM – карти и се състави общ план за подобрение обхващаш период от средата на 2014 г. до средата на 2015 г. Подобно на пилотната зона и тук бе предпочетено продуктово пред технологично групиране на машините по участъци.

Още преди да бъде завършем плана към края на 2014 година фирмата постигна значителни резултати от Lean оптимизация на производството. На първо място се създаде яснота в материалния поток в производството. Елиминираха се горям брой кръстосани и възвратни движения на суровини и заготовки. Драстично се намали обема незавършено производство блокиращо ценни финансови средства. Намаляха излишните движения и небалансираността на работата, което доведе до повишаване производителността на труда.

По-долу ще добавим измерими резултати, съпоставящи края на 2013 с края на 2014 г., получени от официални отчети.

Резултати по отношение на производителността на труда:

- Повишаване на производителността на труда с 23 %.

Резултати по отношение на продължителността на производствения цикъл (lead time):

- Намаляване на производствения цикъл с 55 %

Резултати по отношение на инвентара (незавършено производство):

[:]