[:bg]

Внедряване на Тотална продуктивна поддръжка (TPM) в пилотна линия

В голямо предприятие от металообработващата индустрия съвместно с мениджмънта работихме за внедряването на модула „Тотална продуктивна поддръжка“ (TPM). В тази статия ще ви покажим някои детайли от работата в една от линиите, избрана като „пилотна“.

Първоначално ръководството ни покани с искане да съдействаме за „оптимизация на дейността по поддръжка с цел подобряване на резултатите“. На първата ни среща бяхме запознати с редица проблеми. Половината от оборудването беше старо, като цяло производствените линии бяха големи и тежки за поддръжка. Аварийните престои бяха ежедневие за производството, и водеха след себе си редица други загуби. Причините за проблемите според мениджмънта бяха свързани с липсата на знания и мотивация у хората и липсата на ясно създадени правила и процедури. Впоследствие, разбира се, се оказа, че липсата на знания не е сред реалните проблеми на фирмата.

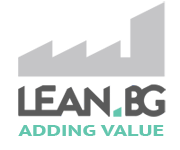

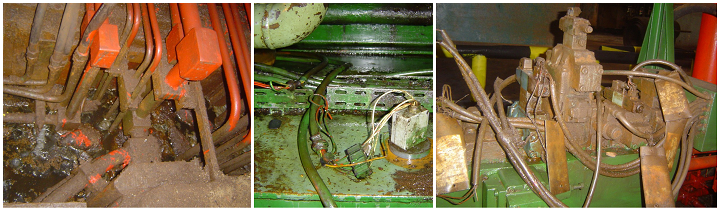

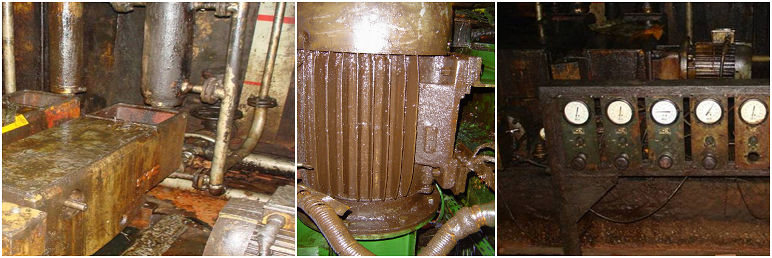

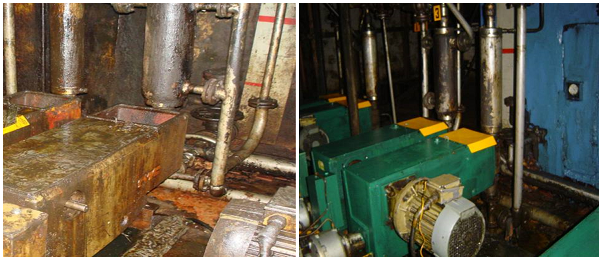

В първоначалния анализ се спряхме на една от основните линии. Там се разкриха главните причини за проблемите с машините. На първо място бе занемарено така нареченото „основно състояние“ на машините. Никога не е било поддържано системно почистването, успоредно с което бе влошено и ежедневното инспектиране. Дори с просто око се забелязваха голям брой фугаи (малки аномалии) като липсващи крепежи, хлабини, лошо прокарани кабели и пр.

Агрегатите за автоматично гресиране бяха унищожени с времето, не бе изградена ясна и разбираема от всички система за ръчно гресиране. То се правеше на част от точките, като дори и техният брой не бе известен на всички механици. Повечето от тях (над 60 %) бяха покрити с прах и мръсотия и напомняха за себе си едва при износване или повреда на съответния възел.

Подземните системи за течно смазване и хидравличните системи също бяха потънали в прах и мръсотия. Те имаха голям брой малки течове, които допълнително влошаваха картината. По линията нямаше никаква визуализация на контролни уреди, потоци на флуиди, кабели и пр. Само най-опитните работници реално познаваха цялата система.

Показателят за цялостна ефективност на оборудването (ОЕЕ) на линията беше нисък – около 40 %, като основната причина за това бе малкото натоварване с поръчки и работата с по-ниска скорост. Все пак той ни показа ефекта от „основното състояние“ на машините – 12 % от времето то беше в престои поради аварии (около 8 %) и планови ремонти. Но поради наличието на престои от липса на поръчки, за изходно положение на анализа бяха предпочетени показателите MTBF (средно време между повреди) и MTTR (средно време за ремонт). MTBF също показа ниски резултати – около 9 часа (в данните бяха включени всички прекъсвания на работата поради повреди, независимо от продължителността и сериозността им).

Това като цяло обуслави ниска степен на надеждност на линията. Операторите предпочитаха да „карат по-бавно“ за да „пазят“ машините. Оттам и производителността на линията и на труда бе занижена. Авариите водеха след себе си и други по-големи загуби – дефекти, разгоди за резервни части, забавяне на поръчки.

Линията бе избрана за „пилотна“ за внедряване на ТРМ по няколко причини. На първо място тя бе единствената в технологично отношение за извършване на определена операция и се явяваше тясно място в потока на определени типове продукция. На второ място тя бе от старите линии и съответно имаше горям брой натрупани аномалии и проблеми.

Внедряването се съсредоточи върху първите стълбове на ТРМ – Автономна поддръжка, Планирана поддръжка и Фокусирано подобрение.

Започна се с първа стъпка на АП – „Начално почистване“. Идентифицирани бяха 245 и отстранени 217 фугаи (малки аномалии) в това число всички течове. Линията постигна нулева загуба на масло.

По идеи на оператори и техници бяха реализирани 13 кайзени (подобрения) за улесняване достъпа за почистване и инспектиране на труднодостъпни части. На някои места се реализираха и идеи за намаляване на замърсяването и контрол на мръсотията на критични възли.

Беше създадена цялостна визуализация на системите на линията по стандартизиран начин. Така агрегатът придоби добра визия и яснота за работа. Създаде се цялостна система за почистване, смазване и ежедневна инспекция с отговорници операторите по агрегатите.

В стълба „Планирана поддръжка“ бяха осъвременени плановете за ППР-и, създаден беше „визуален“ склад на консумативите и резервните части, които е нужно да са винаги налични.

В резултат ОЕЕ нарасна на 49 % (в калкулацията на ОЕЕ се взимат предвид и престоите поради липса на поръчки). Времето за престои намаля до 5 %, като вече по-голямата част беше за планови ремонти. MTBF нарасна на 22 часа.

Екипът на фирмата прие постигнатите резултати като изходно положение за следващи подобрения по агрегата. Планирани са още 11 кайзени за улесняване на поддръжката, както и отстраняването на останалите 38 аномалии.

Резултатите като цяло окуражиха мениджмънта да планира разгръщане на ТРМ и в цялото предприятие.

[:]